Dikişsiz çelik borunun gelişim tarihi

Dikişsiz çelik boru üretiminin yaklaşık 100 yıllık bir geçmişi vardır. Alman Mannesmann kardeşler, 1885'te iki silindirli çapraz haddeleme makinesini ve 1891'de periyodik boru haddehanesini icat ettiler. 1903'te İsviçreli RC Stiefel, otomatik boru haddehanesini (üst boru haddehanesi olarak da bilinir) icat etti. Bundan sonra, sürekli boru haddehanesi ve boru krikolama makinesi gibi çeşitli uzatma makineleri ortaya çıktı ve modern dikişsiz çelik boru endüstrisi şekillenmeye başladı. 1930'larda, üç silindirli boru haddehanesi, ekstrüder ve periyodik soğuk haddehane kullanımı sayesinde çelik boruların çeşitliliği ve kalitesi arttı. 1960'larda, sürekli boru haddehanesinin iyileştirilmesi ve üç silindirli delme makinesinin ortaya çıkması, özellikle gerilim azaltma haddehanesi ve sürekli döküm kütüğünün başarısı sayesinde üretim verimliliği arttı ve dikişsiz boru ile kaynaklı boru arasındaki rekabet güçlendi. 1970'lerde, dikişsiz boru ve kaynaklı boru üretimi aynı hızda devam etti ve dünya çelik boru üretimi yılda %5'ten fazla arttı. 1953'ten beri Çin, dikişsiz çelik boru endüstrisinin geliştirilmesine önem vermiş ve başlangıçta her türlü büyük, orta ve küçük borunun haddelenmesi için bir üretim sistemi kurmuştur. Genel olarak, bakır borular da kütük çapraz haddeleme ve delme işlemlerini kullanmaktadır.

Dikişsiz çelik boruların uygulama ve sınıflandırılması

Başvuru:

Dikişsiz çelik boru, ulusal ekonomide çok önemli bir rol oynayan ekonomik bir kesit çelik türüdür. Petrol, kimya sanayi, kazan, enerji santrali, gemi, makine imalatı, otomotiv, havacılık, uzay, enerji, jeoloji, inşaat, askeri sanayi ve diğer sektörlerde yaygın olarak kullanılmaktadır.

Sınıflandırma:

① Kesit şekline göre: dairesel kesitli boru ve özel kesitli boru.

② Malzemeye göre: karbon çelik boru, alaşımlı çelik boru, paslanmaz çelik boru ve kompozit boru.

③ Bağlantı şekline göre: dişli bağlantı borusu ve kaynaklı boru.

④ Üretim yöntemine göre: sıcak haddeleme (ekstrüzyon, krikolama ve genleşme) boru ve soğuk haddeleme (çekme) boru.

⑤ Kullanım amacına göre: kazan borusu, petrol kuyusu borusu, boru hattı borusu, yapı borusu ve kimyasal gübre borusu.

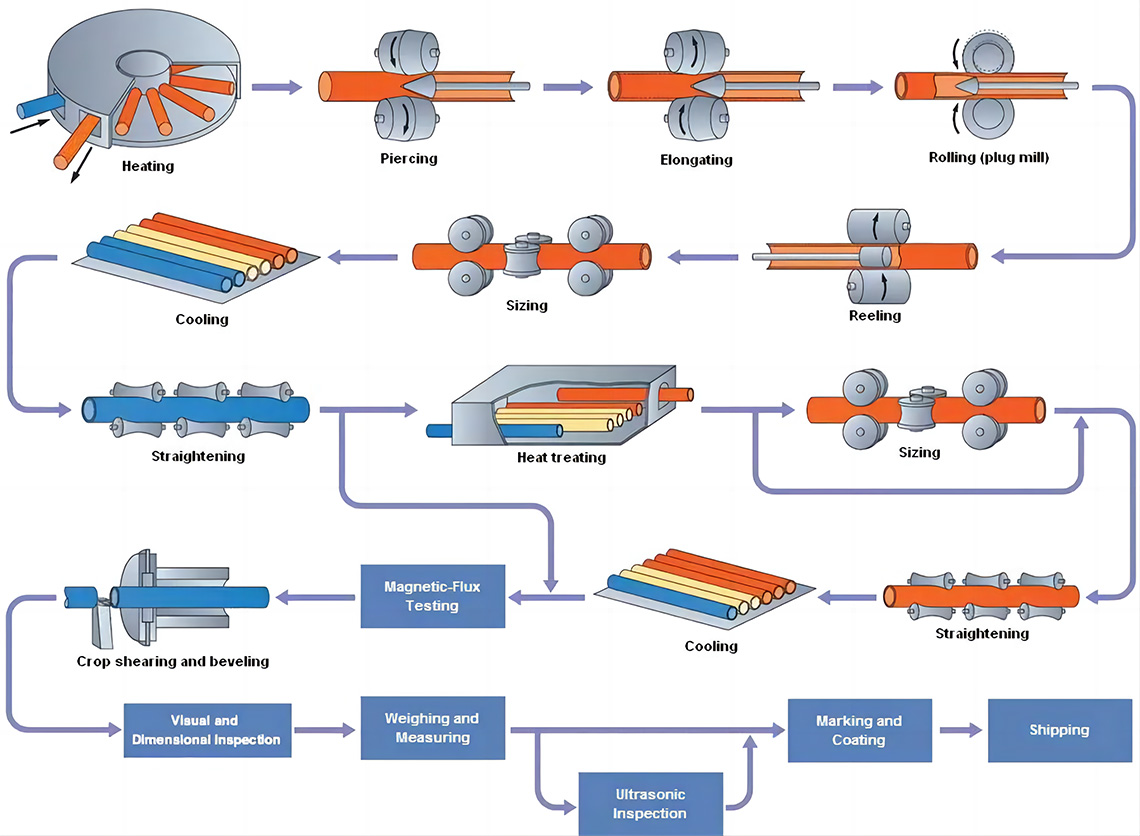

Dikişsiz çelik boru üretim teknolojisi

① Sıcak haddelenmiş dikişsiz çelik borunun ana üretim süreci (ana denetim süreci):

Boru ham maddesinin hazırlanması ve incelenmesi → boru ham maddesinin ısıtılması → delme → boru haddeleme → ham borunun yeniden ısıtılması → boyutlandırma (küçültme) → ısıl işlem → bitmiş borunun doğrultulması → son işlem → inceleme (tahribatsız, fiziksel ve kimyasal, tezgah testi) → depolama.

② Soğuk haddelenmiş (çekilmiş) dikişsiz çelik borunun ana üretim süreçleri

Ham madde hazırlığı → asitleme ve yağlama → soğuk haddeleme (çekme) → ısıl işlem → doğrultma → son işlem → muayene.

Sıcak haddelenmiş dikişsiz çelik borunun üretim prosesi akış şeması aşağıdaki gibidir:

Yayın tarihi: 14 Eylül 2023