Korozyon, malzemelerin veya özelliklerinin çevresel etkenler nedeniyle tahrip olması veya bozulmasıdır. Korozyonun çoğu, oksijen, nem, sıcaklık değişimleri ve kirleticiler gibi aşındırıcı bileşenler ve faktörler içeren atmosferik ortamlarda meydana gelir.

Döngüsel korozyon, yaygın ve en yıkıcı atmosferik korozyon türüdür. Metal malzemelerin yüzeyindeki döngüsel korozyon, metal yüzeyindeki oksitlenmiş tabakada ve metal yüzeyinin koruyucu tabakasında bulunan klorür iyonlarının nüfuz etmesi ve metal içindeki elektrokimyasal reaksiyon nedeniyle oluşur. Aynı zamanda, klor iyonları belirli bir hidrasyon enerjisi içerir, metal yüzeyinin gözeneklerine kolayca adsorbe olur, çatlakları doldurur ve oksit tabakasındaki oksijenin yerini alır, çözünmeyen oksitleri çözünebilir klorürlere dönüştürür, böylece yüzeyin pasif durumu aktif bir yüzeye dönüşür.

Döngüsel Korozyon testi, ürünlerin veya metal malzemelerin korozyon direncini değerlendirmek için döngüsel korozyon test ekipmanlarını kullanarak yapay olarak döngüsel korozyon ortam koşullarının simülasyonunu oluşturan bir tür çevre testidir. İki kategoriye ayrılır: biri doğal çevreye maruz kalma testi, diğeri ise yapay olarak hızlandırılmış döngüsel korozyon ortamı simülasyonu testi.

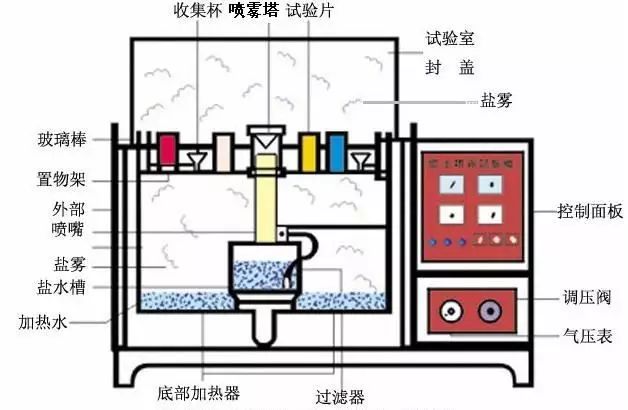

Yapay döngüsel korozyon ortam testi, belirli bir hacimdeki test ekipmanı olan döngüsel korozyon test odasının (Şekil) kullanılmasıyla, bu hacimdeki alanda yapay yöntemlerle bir döngüsel korozyon ortamı oluşturularak ürünün döngüsel korozyon direncinin değerlendirilmesidir.

Doğal ortamla karşılaştırıldığında, döngüsel korozyon ortamındaki klorür tuz konsantrasyonu, genel doğal ortamdaki döngüsel korozyon içeriğinin birkaç katı veya onlarca katı olabilir; bu da korozyon hızını büyük ölçüde artırır ve ürün üzerinde yapılan döngüsel korozyon testinin sonuç alma süresini de büyük ölçüde kısaltır. Örneğin, bir ürün numunesinin doğal ortamda korozyona uğraması 1 yıl sürebilirken, yapay olarak simüle edilmiş döngüsel korozyon ortam koşullarında 24 saat gibi kısa bir sürede benzer sonuçlar elde edilebilir.

Laboratuvar ortamında simüle edilen döngüsel korozyon dört kategoriye ayrılabilir.

(1)Nötr Döngüsel Korozyon Testi (NSS testi)Hızlandırılmış korozyon testi yöntemi, en eski ve günümüzde en yaygın kullanılan yöntemdir. Püskürtme için %5'lik sodyum klorür tuzlu çözelti kullanılır ve çözeltinin pH değeri nötr aralıkta (6,5 ~ 7,2) ayarlanır. Test sıcaklığı 35 ℃ olarak alınır ve döngüsel korozyon gereksinimlerinin çökelme hızı 1 ~ 2 ml/80 cm²/saat'tir.

(2)Asetik asit Döngüsel Korozyon testi (ASS testi)Nötr döngüsel korozyon testi temel alınarak geliştirilmiştir. %5'lik sodyum klorür çözeltisine bir miktar buzlu asetik asit eklenerek çözeltinin pH değeri yaklaşık 3'e düşürülür, çözelti asidik hale gelir ve döngüsel korozyonun nihai oluşumu da nötr döngüsel korozyondan asidik döngüsel korozyona dönüşür. Korozyon hızı, NSS testine göre yaklaşık 3 kat daha hızlıdır.

(3)Bakır tuzu hızlandırılmış asetik asit döngüsel korozyon testi (CASS testi)Yeni geliştirilmiş, hızlı döngüsel korozyon testi olan bu yabancı testte, test sıcaklığı 50 ℃ olup, az miktarda bakır tuzu (bakır klorür) içeren tuz çözeltisi kullanılarak korozyon güçlü bir şekilde tetiklenir. Korozyon oranı, NSS testine göre yaklaşık 8 kat daha yüksektir.

(4)Alternatif Döngüsel Korozyon testiBu, aslında nötr döngüsel korozyon testi artı sabit nem ve ısı testi olan kapsamlı bir döngüsel korozyon testidir. Esas olarak boşluklu tipteki bütün ürünler için kullanılır; nemli ortamın nüfuz etmesiyle, döngüsel korozyon sadece ürünün yüzeyinde değil, ürünün içinde de oluşur. Ürün, döngüsel korozyon ve nemli ısı olmak üzere iki ortam koşulunda dönüşümlü olarak test edilir ve son olarak ürünün elektriksel ve mekanik özelliklerinde değişiklik olup olmadığı değerlendirilir.

Döngüsel korozyon testinin sonuçları genellikle nicel değil nitel biçimde verilir. Dört özel değerlendirme yöntemi vardır.

①derecelendirme değerlendirme yöntemiKorozyon alanı ile toplam alanın belirli bir yönteme göre birkaç seviyeye bölünmesiyle elde edilen yüzde oranı, belirli bir seviyeyi nitelikli bir değerlendirme temeli olarak kullanır ve düz numunelerin değerlendirilmesi için uygundur.

②tartım yargı yöntemiBu yöntem, korozyon testi öncesi ve sonrası numunenin ağırlığının ölçülmesi yoluyla, korozyon nedeniyle oluşan ağırlık kaybının hesaplanması ve numunenin korozyon direncinin kalitesinin değerlendirilmesi için uygundur; özellikle metal korozyon direnci kalitesinin değerlendirilmesi için idealdir.

③aşındırıcı görünüm belirleme yöntemiBu, kalitatif bir belirleme yöntemidir; döngüsel korozyon testidir ve ürünün korozyon olgusu gösterip göstermediğini belirlemek için numune üzerinde yapılır. Bu yöntemde genellikle ürün standartları kullanılır.

④korozyon verilerinin istatistiksel analiz yöntemiBu yazılım, korozyon testlerinin tasarımını, korozyon verilerinin analizini ve korozyon verilerine dayanarak yöntemin güven düzeyini belirlemeyi sağlar; esas olarak belirli bir ürün kalitesi değerlendirmesi için değil, istatistiksel korozyon analizi için kullanılır.

Paslanmaz çeliğin döngüsel korozyon testi

Döngüsel Korozyon Testi, yirminci yüzyılın başlarında icat edilmiş olup, "korozyon testi" yöntemleri arasında en uzun süre kullanılanıdır ve yüksek korozyon direncine sahip malzemeler kullananların gözdesi olmuş, "evrensel" bir test haline gelmiştir. Başlıca nedenleri şunlardır: ① zaman tasarrufu; ② düşük maliyet; ③ çeşitli malzemeleri test edebilme; ④ sonuçların basit ve açık olması, ticari anlaşmazlıkların çözümüne elverişli olması.

Pratikte, paslanmaz çeliğin döngüsel korozyon testi en yaygın bilinenidir - bu malzeme kaç saat boyunca döngüsel korozyona dayanabilir? Bu soru, sektörde çalışanlar için yabancı bir soru değildir.

Malzeme tedarikçileri genellikle şunları kullanır:pasivasyontedavi veyaYüzey parlatma kalitesini iyileştirinPaslanmaz çeliğin döngüsel korozyon test süresini iyileştirmek için, vb. yöntemler kullanılır. Bununla birlikte, en kritik belirleyici faktör, paslanmaz çeliğin kendi bileşimi, yani krom, molibden ve nikel içeriğidir.

Krom ve molibden olmak üzere iki elementin içeriği ne kadar yüksek olursa, ortaya çıkmaya başlayan çukurlaşma ve çatlak korozyonuna karşı gereken korozyon direnci de o kadar güçlü olur. Bu korozyon direnci, sözde "delikli" terimlerle ifade edilir.Çukurlaşma Direnci Eşdeğeri(ÖN) değeri: ÖN = %Cr + 3,3 x %Mo.

Nikel, çeliğin çukurlaşma ve çatlak korozyonuna karşı direncini artırmasa da, korozyon süreci başladıktan sonra korozyon hızını etkili bir şekilde yavaşlatabilir. Bu nedenle, nikel içeren östenitik paslanmaz çelikler, döngüsel korozyon testlerinde çok daha iyi performans gösterir ve çukurlaşma korozyonuna karşı benzer dirence sahip düşük nikel içerikli ferritik paslanmaz çeliklere göre çok daha az şiddetli korozyona uğrar.

İlginç Bilgi: Standart 304 için nötr döngüsel korozyon genellikle 48 ile 72 saat arasındadır; standart 316 için nötr döngüsel korozyon genellikle 72 ile 120 saat arasındadır.

Şunu belirtmek gerekir kioDöngüsel KorozyonPaslanmaz çeliğin özelliklerini test ederken bu testin önemli dezavantajları vardır.Döngüsel korozyon testinde klorür içeriği son derece yüksektir ve gerçek ortamın çok üzerindedir; bu nedenle, gerçek uygulama ortamında çok düşük klorür içeriğiyle korozyona dayanabilen paslanmaz çelik bile döngüsel korozyon testinde korozyona uğrayacaktır.

Döngüsel korozyon testi, paslanmaz çeliğin korozyon davranışını değiştirir; bu nedenle hızlandırılmış bir test veya simülasyon deneyi olarak değerlendirilemez. Sonuçlar tek taraflıdır ve nihai olarak kullanıma alınan paslanmaz çeliğin gerçek performansı ile eşdeğer bir ilişkisi yoktur.

Dolayısıyla, farklı paslanmaz çelik türlerinin korozyon direncini karşılaştırmak için Döngüsel Korozyon testini kullanabiliriz, ancak bu test yalnızca malzemenin derecesini belirleyebilir. Özellikle paslanmaz çelik malzemeleri seçerken, test koşulları ile gerçek uygulama ortamı arasındaki bağlantıyı yeterince anlamadığımız için, Döngüsel Korozyon testi tek başına genellikle yeterli bilgi sağlamaz.

Aynı nedenle, bir ürünün kullanım ömrünü yalnızca paslanmaz çelik numunesinin döngüsel korozyon testine dayanarak tahmin etmek mümkün değildir.

Ayrıca, farklı çelik türleri arasında karşılaştırma yapmak mümkün değildir; örneğin, paslanmaz çeliği kaplamalı karbon çeliğiyle karşılaştıramayız, çünkü testte kullanılan iki malzemenin korozyon mekanizmaları çok farklıdır ve test sonuçları ile ürünün nihai olarak kullanılacağı gerçek ortam arasındaki ilişki aynı değildir.

Yayın tarihi: 06.11.2023